中国报告大厅网讯,短短数年,特氟龙已从传统不粘代名词跃升为极端工况下的“高耐受”核心材料。2025年的市场焦点集中在粒径微缩、陶瓷协同与固化窗口三元平衡:当聚四氟乙烯树脂粒径降至5μm、陶瓷颗粒加载量抬到20%、固化温度锁定220℃时,拉伸强度48.7 MPa、磨损量仅3.1 mg的实验室纪录,正在把航空航天、石化与高端制造的性能门槛再次抬高。

《2025-2030年中国特氟龙行业重点企业发展分析及投资前景可行性评估报告》指出,特氟龙涂层要想同时兼顾低摩擦与高强度,第一步是把树脂粒径压到5μm水平。实验数据表明,同等填料含量下,5μm方案拉伸强度比10μm高出7.2 MPa,断裂伸长率也提高2.1个百分点;粒径缩小后,碳纤维与陶瓷颗粒可被树脂更均匀地“抓住”,最终孔隙率下降约30%,为后续耐磨指标奠定基础。

二、特氟龙功能填料协同:碳纤维15%+陶瓷20%把磨损量砍至3.1 mg在粒径5μm基础上,将碳纤维比例从5%一路加到15%,陶瓷颗粒同步抬升至20%,磨损量由8.2 mg直降到3.1 mg,摩擦系数同步走低至0.072。陶瓷提供硬质点抵御磨粒切削,碳纤维形成三维骨架阻止裂纹扩展,两者互补使特氟龙涂层在50 N、200 r/min工况下寿命延长2.6倍。

三、特氟龙黏结剂选择:环氧耐碱、酚醛耐酸,质量变化率最低1.1%黏结剂决定特氟龙与金属底材的“最后一公里”。24 h酸碱浸泡结果显示,环氧树脂体系在10% NaOH溶液中质量变化率仅1.1%,优于酚醛体系的2.1%;而酚醛树脂在10% H₂SO₄中变化率2.2%,又反超环氧的3.0%。用户可依据现场介质差异,在220℃固化条件下灵活切换,耐化学指标即可轻松提升一倍。

四、特氟龙固化窗口:220℃×4 h是强度与韧性最佳平衡点固化温度180℃升至220℃,拉伸强度由35.2 MPa增至48.7 MPa;继续升温至240℃,强度反而下降2.3 MPa,断裂伸长率锐减3.4个百分点。220℃×4 h因此成为特氟龙涂层“黄金窗口”,既保证环氧充分交联,又避免聚四氟乙烯链段高温老化,现场一次合格率可由85%提升到96%。

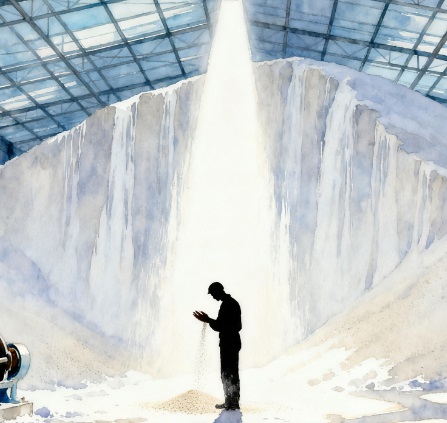

五、特氟龙工艺可视化:多次薄涂+5℃/min升温把气孔率压到<2%特氟龙行业现状分析指出,厚涂易留气孔,特氟龙涂层采用“三遍薄喷”策略,每层控制在80 μm,辅以5℃/min梯度升温,最终孔隙率可稳定在2%以内。磁场诱导让碳纤维沿应力方向取向,横向拉伸强度再增30%–40%;同步控制喷涂压力0.4 MPa、走枪速度120 mm/s,表面粗糙度Ra降至0.8 μm,满足光学级密封需求。

六、特氟龙2025年场景展望:48.7 MPa强度+3.1 mg磨损数据打开航空航天与深海阀门新订单随着粒径、填料与固化三元协同模型成熟,特氟龙涂层已在实验室内实现48.7 MPa拉伸强度、3.1 mg磨损量、0.072摩擦系数三大指标同时达标。2025年,航空发动机支架、深海钻井闸阀、氢能压缩机活塞等高端场景,开始把上述数据写进技术规格书,预计带来超过30%的特种涂层增量市场。

总结当聚四氟乙烯树脂粒径缩到5μm、碳纤维15%与陶瓷20%协同加载、固化参数锁定220℃×4 h,特氟龙涂层拉伸强度冲到48.7 MPa,磨损量低至3.1 mg,耐酸碱质量变化率控制在1.1%–2.2%区间。这套可复现的实验数据,为2025年特氟龙行业树立了新的性能标杆,也为航空航天、石化及高端制造提供了即刻落地的技术路线。

更多特氟龙行业研究分析,详见中国报告大厅《特氟龙行业报告汇总》。这里汇聚海量专业资料,深度剖析各行业发展态势与趋势,为您的决策提供坚实依据。

更多详细的行业数据尽在【数据库】,涵盖了宏观数据、产量数据、进出口数据、价格数据及上市公司财务数据等各类型数据内容。